随着科技的进步与需求的不断变化,现代化生产系统日益朝着自动化和智能化的发展方向迈进。在这一背景下,利达多线控制盘作为一种关键的控制设备,得到了广泛应用。为了深入理解其在自动化控制系统中的重要性,有必要探讨利达多线控制盘的工作原理以及其在实际应用中的优势。

一、利达多线控制盘的基本构成

利达多线控制盘的核心组成部分包括输入模块、输出模块、通信模块和控制单元等。这些组件共同协作,形成一个完整的控制系统,能够实现对多种设备的集中控制与监测。输入模块负责接收来自现场设备的信号,例如温度、压力、流量等传感器的数据;而输出模块则将控制信号发送至执行机构,如电动阀、继电器等,从而实现对现场设备的控制和调节。

控制单元通常采用微处理器或PLC(可编程逻辑控制器)作为核心处理器,对输入信号进行分析和处理,根据预设的控制逻辑发出相应的控制指令。通信模块则负责与外部设备或上位机进行数据交流,确保多线控制盘能够实时获取和发送数据信息。

二、工作原理

利达多线控制盘的工作原理基于数据采集、处理和控制三个主要环节。首先,通过输入模块,系统从各类传感器中采集实时数据。这些数据经过信号放大、滤波等处理后,送入控制单元进行进一步分析。控制单元内置的控制算法能够根据设定条件和系统状态,判断是否需要进行控制操作。

在支持多线制通信的情况下,系统可以通过多条线路同时接收和发送数据,大大提高了系统的信息处理能力与实时响应速度。例如,在一个化工生产线中,利达多线控制盘能够同时监测多个参数,并分别对其进行控制,从而保障生产过程的正常进行。

一旦控制单元做出决策,输出模块立即将控制信号传输至相关设备。此时,控制信号可能是数字信号(如开启或关闭)或模拟信号(如调节阀门开度)。整个过程高速、准确,确保了生产过程的连续性和稳定性。

三、应用场景

利达多线控制盘广泛应用于各行各业,尤其是在工业自动化领域。例如,在电力、化工、食品加工等行业,利用利达多线控制盘进行生产过程监控与控制,能够有效提高生产效率、降低人力成本,并且提升产品质量。

在电力行业,利达多线控制盘可以实现对发电设备的实时监测与控制。通过对设备运行状态的准确把握,操作人员能够及时做出应对措施,避免由于设备故障而导致的停机损失。此外,利达多线控制盘在调度中心与现场设备之间形成了高效的信息通道,使得电网调度更加科学与合理。

在化工行业,利用利达多线控制盘能够实现反应釜、管道运输等多个环节的联动控制。通过对流量、温度等参数的实时监测,可以有效防止因参数异常引发的安全事故,从而保障生产安全与环保。

四、优势与前景

利达多线控制盘具备系统集成度高、响应速度快、可靠性强等优势。这些优势使其成为现代化工厂、生产线管理的重要工具。随着技术的进步,利达多线控制盘的功能还在不断扩展,逐步向智能化、网络化发展,更加契合物联网与工业4.0的趋势。

未来,随着对智能制造和高效生产的需求日益增加,利达多线控制盘将继续在各类自动化系统中发挥重要作用。其在数据处理、系统集成、设备控制等领域的应用将不断深化,为产业升级和技术进步提供强有力的支持。

利达多线控制盘作为现代自动化控制系统的重要组成部分,凭借其高效、可靠的工作原理和广泛的应用场景,已经成为提升生产效率和保证安全的重要工具。在未来的发展中,随着技术的不断进步,利达多线控制盘必将在更广泛的领域展现其价值,为行业的发展注入新的活力。

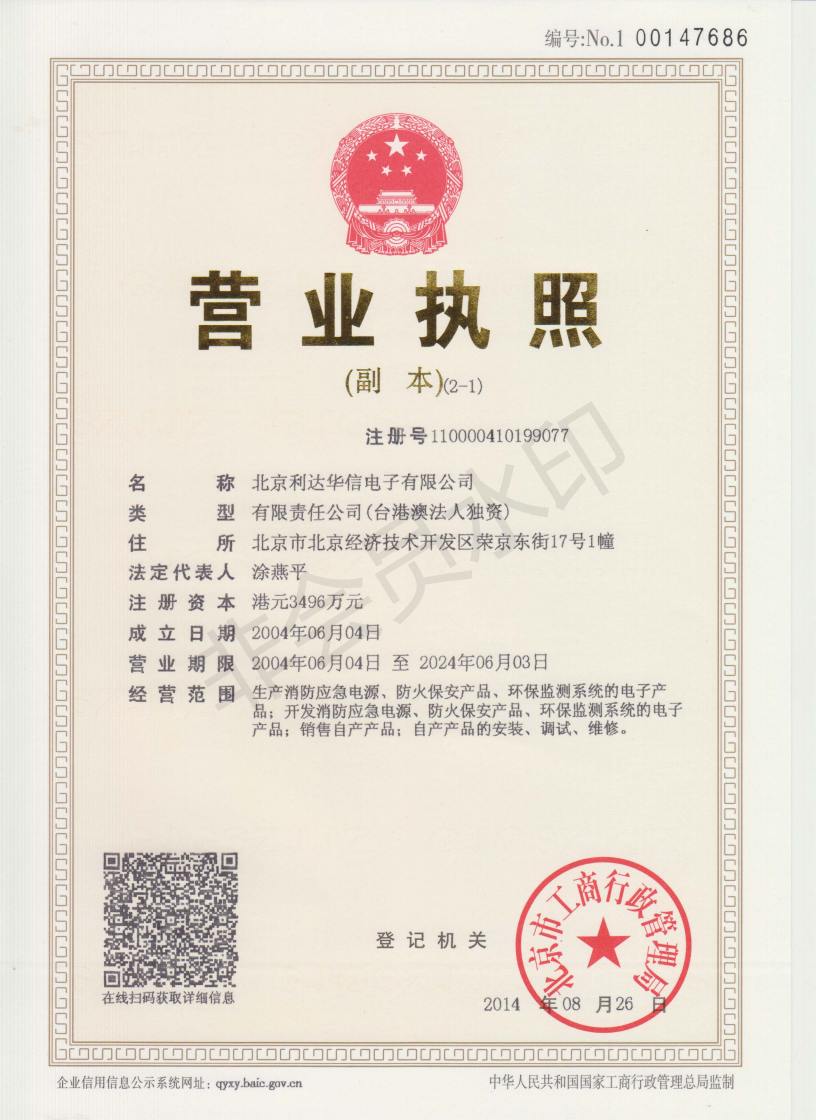

公司资质

公司资质 检测报告

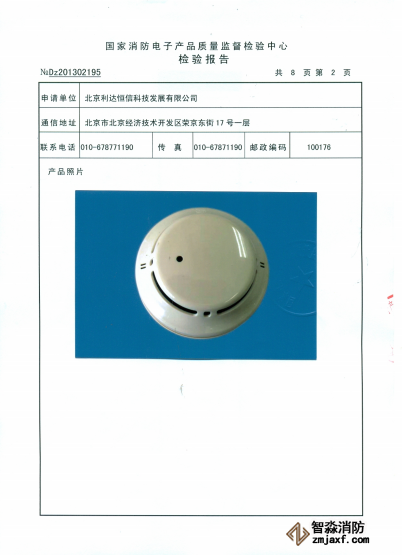

检测报告 检测报告

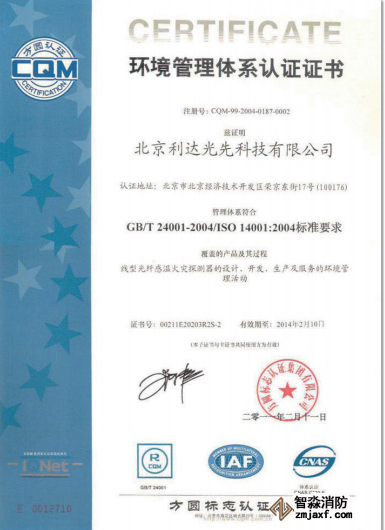

检测报告 环境管理体系证书

环境管理体系证书 质量管理体系证书

质量管理体系证书

苏公网安备32058102002152号

苏公网安备32058102002152号